BKM – Formenbau Kunststoff

In der Kunststoffverarbeitung spielt der Formenbau eine wesentliche Rolle.

Denn auch moderne und innovative Fertigungstechnologien wie der Spritzguss oder das Thermoformen, mit denen wir den Großteil aller Kunststoffteile herstellen, basieren auf der Nutzung von Formen.

In unserem Beitrag geben wir Ihnen einen Einblick in den Formenbau für die Verarbeitung von Kunststoff.

Inhalt:

Was sind Formen?

Bei vielen Fertigungsverfahren wird Kunststoff als formbares Rohmaterial in die gewünschte Geometrie ur- oder umgeformt. Dafür kommen speziell entworfene Werkzeuge, Rahmen oder Strukturen zum Einsatz. Diese werden Formen oder Formwerkzeuge genannt.

Je nachdem, welche Produkte in welchen Designs entstehen sollen, können die Formwerkzeuge konkav (Negativform) oder konvex (Positivform) sein.

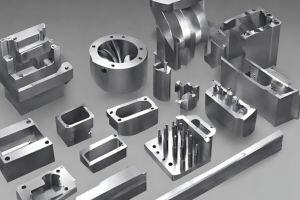

Bei der Fertigung der Kunststoffprodukte ist die Form ein entscheidender Faktor. Denn das Werkzeug stellt sicher, dass das jeweilige Design einheitlich hergestellt und reproduziert werden kann. Für den Formenbau werden Materialien wie Metall, Keramik, Holz, Kunststoff oder Schaumstoff verwendet.

Nachdem das Formwerkzeug entworfen und angefertigt ist, wird es in die Anlage eingebaut. Anschließend werden zum Beispiel thermoplastische Kunststoffe in das Formwerkzeug eingegossen oder über dem Formwerkzeug umgeformt.

Wenn der Kunststoff aushärtet, überträgt sich die Geometrie der Form auf das Werkstück.

Bei welchen Fertigungsverfahren werden Formwerkzeuge verwendet?

Der Formenbau ist ein wesentliches Element bei vielen Fertigungsverfahren. Das Werkzeug dient als Schablone und ermöglicht, eine Geometrie in Masse zu produzieren.

In der Kunststoffverarbeitung nutzen vor allem folgende Techniken Formwerkzeuge:

- Der Spritzguss gehört zu den am häufigsten eingesetzten Fertigungsverfahren für Thermoplaste. Im Spritzguss können hochwertige Kunststoffteile schnell und kostengünstig in großen Stückzahlen produziert werden. Dazu wird die Form in die Maschine eingesetzt, wo sie unter Druck mit flüssigem Thermoplast befüllt wird. Sobald der Kunststoff abgekühlt und ausgehärtet ist, wird das fertige Kunststoffteil aus der Maschine ausgeworfen.

- Das Thermoformen wird auch Tiefziehen genannt. Bei diesem Verfahren wird eine Kunststoffplatte oder -folie erwärmt und mithilfe des Formwerkzeugs geformt. Das Werkzeug gibt die Form vor, die die Maschine auf das Kunststoffteil überträgt. Je nach Verfahren und Produkt wird der Kunststoff dabei über das Formwerkzeug gezogen, gepresst oder unter Vakuumdruck gesaugt.

- Beim Formpressen wird eine bestimmte Menge an Kunststoff vorgeheizt und anschließend mit Druck zwischen zwei erhitzte Hohlformen gepresst. Die Hohlformen werden als Gesenke bezeichnet. Das Verfahren wird oft als Alternative zum Spritzguss eingesetzt, wenn Kunststoffteile mit eher einfacher Geometrie in kleinen bis mittleren Stückzahlen gefertigt werden.

- Das Blasformen ist ein Verfahren, das dem Glasblasen ähnelt. In der Maschine wird Luft in ein erhitztes Kunststoffteil geblasen. Das Teil ist rohrartig und an eine hohle Form geklemmt. Durch den Eintritt der Luft dehnt sich der Kunststoff aus und nimmt die Geometrie der Form an.

Welche Arten von Formwerkzeugen werden voneinander unterschieden?

Für die verschiedenen Fertigungsverfahren werden unterschiedliche Arten von Formen verwendet.

Je nach Technologie und Produkt werden mitunter sogar für ein Kunststoffteil gleich mehrere Formwerkzeuge eingesetzt. Um die Einordnung zu vereinfachen, werden die Formwerkzeuge deshalb in Kategorien eingeteilt.

Die einfachste Art sind einteilige Formen. Sie haben einheitliche Oberflächen über alle Teile des Werkstücks hinweg. Für die Fertigung von Kunststoffobjekten, die eine ebene Seite haben, können einteilige Formen ebenfalls eingesetzt werden.

Um komplexere Designs umzusetzen, greift der Formenbau auf zweiteilige Formen zurück. Solche Formen bestehen aus zwei Teilen, die an einer Trennebene zusammengefügt werden, um dem Werkstück seine Form zu geben. Kunststoffteile, die auf diese Weise gefertigt werden, bilden alle Details von beiden Hälften der Form ab.

Kunststoffteile mit komplexen Geometrien erfordern eine andere Herangehensweise an den Formenbau als Verfahren mit ein- oder zweiteiligen Formen.

Hier kommen mehrteilige Formen zur Anwendung, die verschiedene Details oder Elemente des Werkstücks wiedergeben. Das Werkstück wird also gewissermaßen in einzelne Teile zerlegt, die jeweils durch die entsprechenden Formen gefertigt und danach zusammengesetzt werden.

Eine weitere Variante von Formwerkzeugen sind Mehrfachformen. Sie haben mehrere Hohlräume mit der gleichen Geometrie. Dadurch können in einem Produktionszyklus mehrere Kunststoffteile gleichzeitig hergestellt werden.

Die andere Variante sind wiederverwendbare Formen. Weil sie in mehreren Zyklen verwendet werden können, werden sie auch als Dauerformen bezeichnet. Für Kleinserien werden die Formwerkzeuge aus Silikon, Schaumstoff, Kunststoff, Holz oder weichen Metallen hergestellt. Im Unterschied dazu erfordern Großserien robuste Formen, die nicht verschleißen. Sie werden überwiegend aus Hartmetallen wie Stahl gefertigt.

Wovon hängt die richtige Technik für den Formenbau ab?

Welche Form für Ihr Vorhaben benötigt wird, hängt von verschiedenen Faktoren ab. Dazu zählen unter anderem die Geometrie des Kunststoffteils, die geplante Kunststoffart, das vorgesehene Fertigungsverfahren und das Produktionsvolumen.

Das Fertigungsverfahren, das die beste Lösung für ein Projekt ist, richtet sich nach den Kriterien an das fertige Produkt. Andersherum bestimmen die Entwicklungskriterien, die im Rahmen der Produktentwicklung definiert wurden, über die Vorgehensweise bei der Produktion.

Generell sollte das Ziel immer sein, das Verfahren auszuwählen, das es ermöglicht, das Kunststoffteil in der benötigten Qualität und unter Einhaltung aller anwendungsspezifischen Anforderungen am kostengünstigsten zu produzieren.

Und zu den wichtigsten Faktoren mit Blick auf den Formenbau gehören diese:

- Design: Je einfacher ein Design ist und je besser es auf das Fertigungsverfahren abgestimmt werden kann, desto kostengünstiger wird der Formenbau. Bei Produkten mit einfachen Geometrien genügen oft ein- oder zweiteilige Formen, die in manuellen Verfahren gefertigt werden können. Komplexe Designs hingegen erfordern häufig mehrteilige Formen aus hochwertigen Materialien, die in aufwendigen Verfahren mit spezieller Ausstattung wie beispielsweise der CNC-Bearbeitung entstehen.

- Produktionsvolumen: Für Einzelstücke und Kleinserien bieten sich Formen an, die schnell und kostengünstig hergestellt werden können. Im Unterschied dazu erfordern Großserien haltbare und robuste Formen, die ohne Verschleiß über viele Zyklen eingesetzt werden können und die Kunststoffteile präzise reproduzieren. Die Herstellung solcher Formen ist jedoch teuer und dauert.

- Material: Kunststoffe mit einem höheren Schmelzpunkt verlangen robuste Formen, die die Produktion in der geplanten Menge überdauern. Gleiches gilt mit Blick auf das Fertigungsverfahren. Wird der Kunststoff zum Beispiel mittels Pressformen verarbeitet, muss das Formwerkzeug dem Pressdruck standhalten.

- Qualität: Kommt es auf enge Toleranzen an, muss die Form entsprechend präzise gefertigt sein. Außerdem ist ein hochwertiges und haltbares Material notwendig, das über mehrere Zyklen hinweg eine gleichbleibende Teilequalität sicherstellt.

- Zeitplan: Komplexe Formwerkzeuge herzustellen, kann Wochen oder sogar Monate dauern. Muss ein enger Zeitplan eingehalten werden, können schnellere Verfahren wie der 3D-Druck eine Alternative sein.

Beim Formenbau werden zwei grundsätzliche Techniken voneinander unterschieden, nämlich direkte und indirekte Verfahren. Bei den indirekten Verfahren entstehen die Formwerkzeuge anhand eines physischen Modells.

Die direkten Verfahren entwickeln die Formen unmittelbar aus dem Design heraus. Meist kommen dabei digitale Fertigungsverfahren zum Einsatz.

FAQ: Nachbearbeitung, Veredelung und Kostenoptimierung im Formenbau für Kunststoffe

Wie werden Formen nachbearbeitet, um ihre Lebensdauer zu verlängern?

Zur Verlängerung der Lebensdauer von Gussformen werden folgende Verfahren eingesetzt:

Polieren, Beschichten und Wärmebehandlung. Polieren verbessert die Oberflächengüte und verringert den Verschleiß. Beschichtungen wie Nitrieren oder Hartverchromen erhöhen die Härte sowie die Korrosions- und Abriebfestigkeit. Wärmebehandlungen wie Härten und Vergüten führen zu einer homogenen Festigkeitsverteilung im Werkstoff, wodurch die Form stabiler und haltbarer wird.

Welche Veredelungstechniken verbessern die Oberflächenqualität der hergestellten Kunststoffteile?

Zur Verbesserung der Oberflächenqualität der produzierten Kunststoffteile kommen Nachbearbeitungsverfahren wie Spiegelpolieren, Erodieren und chemisches Ätzen zum Einsatz. Das Hochglanzpolieren erzeugt eine hochglänzende Oberfläche, die für transparente oder optische Teile benötigt wird.

Erodieren erzeugt feine Strukturen und Texturen, die das Aussehen und die Funktionalität des fertigen Produkts verbessern kann. Chemisches Ätzen erzeugt ästhetisch ansprechende matte oder satinierte Oberflächen und reduziert Fingerabdrücke.

Welche Kostenfaktoren beeinflussen den Formenbau am meisten?

Die wichtigsten Kostenfaktoren im Formenbau sind die Materialkosten, die Fertigungskosten, die Instandhaltungskosten und die Entwicklungszeit. Die Materialkosten hängen von der Art und Menge des verwendeten Materials ab.

Die Herstellungskosten umfassen die Maschinenkosten und die Lohnkosten für die Herstellung des Werkzeuges. Wartungskosten entstehen durch die regelmäßige Wartung und Reparatur des Werkzeugs. Die Entwicklungszeiten beeinflussen die Kosten durch den Aufwand für das Design, den Prototypenbau und die Erprobung.

Wie können Materialkosten im Formenbau optimiert werden?

Auswahl geeigneter Metalllegierungen: Wenn die mechanischen Eigenschaften und die Lebensdauer den Anforderungen entsprechen, kann die Wahl von kostengünstigen, aber geeigneten Metalllegierungen wie Aluminium anstelle von teureren Stahlsorten die Materialkosten senken.

Effizienter Materialeinsatz: Durch präzises Design und sorgfältige Planung kann der Materialverschnitt minimiert werden. Dazu gehört die Optimierung der Werkzeugkonstruktion für eine effizientere Bearbeitung und die Vermeidung von unnötigem Materialverbrauch.

Moderne Fertigungstechnologien einsetzen: Technologien wie CNC-Bearbeitung und Funkenerosion ermöglichen eine präzise und effiziente Herstellung von Metallformen, wodurch sich der Materialabfall reduzieren lässt.

Reparatur und Wiederverwendung: Die Reparatur und Wiederverwendung vorhandener Formen kann die Materialkosten erheblich senken. Voraussetzung dafür ist jedoch, dass die Formen sorgfältig gewartet und gelegentlich nachbearbeitet werden.

Optimierung des Designs für den 3D-Druck von Formeinsätzen: In bestimmten Fällen können Teile der Gussformen, wie z. B. komplexe Einsätze, durch 3D-Druck hergestellt werden. Diese Einlegeteile können aus Spezialmetall oder Verbundmaterial bestehen und anschließend in das Hauptwerkzeug integriert werden.

Verwendung von Einlegeteilen: Statt massiver Metallformen können Einlegeteile wie Berylliumkupfer verwendet werden, die nur in kritischen Formbereichen eingesetzt werden. Diese Einsätze sind verschleißfester und reduzieren den Bedarf an teurem Vollmaterial.

Welche Maßnahmen können ergriffen werden, um die Wartungskosten zu senken und die Lebensdauer des Werkzeugs zu erhöhen?

Regelmäßige Wartung und sorgfältige Handhabung der Gussformen sind entscheidend. Die Einführung vorbeugender Wartungsprogramme, bei denen die Formen regelmäßig gereinigt, inspiziert und gegebenenfalls repariert werden, beugt kostspieligen Ausfällen vor. Die Verwendung von Schutzbeschichtungen und Schmiermitteln reduziert den Verschleiß. Die Schulung des Personals, die Formen richtig zu handhaben und zu warten, trägt zu einer längeren Lebensdauer der Formen bei.