Spritzgussteile – BKM

Der Spritzguss gehört zu den wichtigsten Fertigungsverfahren in der Kunststoffverarbeitung. Branchenübergreifend werden die verschiedensten Bauteile und Produkte mit diesem Verfahren hergestellt.

In unserer Übericht führen wir Sie durch den Prozess und zeigen Ihnen, wie Spritzgussteile entstehen!

Inhalt:

Was ist Spritzguss?

Beim Spritzguss, auch Spritzgießen genannt, handelt es sich um einen Prozess der Kunststoffverarbeitung. Wir schmelzen dabei Kunststoffe und spritzen sie unter hohem Druck in ein Werkzeug. Im Werkzeug nimmt das flüssige Material die gewünschte Form an und nach dem Aushärten wird das fertige Spritzgussteil ausgeworfen.

Der Spritzguss ermöglicht, sehr große Stückzahlen schnell und kostengünstig herzustellen. Dabei können wir Spritzgussteile in den verschiedensten Formen und auch mit komplexen Geometrien fertigen.

Die Bedeutung des Spritzgießens

Dass der Spritzguss zu den gängigsten und beliebtesten Fertigungsverfahren gehört, kommt nicht von ungefähr. Produkte und Bauteile aus Kunststoff sind an den verschiedensten Stellen im Einsatz. Die Vielseitigkeit, die lange Haltbarkeit und die vergleichsweise geringen Kosten machen Kunststoffe zu einem Material, das anderen Materialien oft überlegen ist.

Hinzu kommt, dass viele Kunststoffe inzwischen recycelt werden können. Wenn wir gebrauchte Kunststoffteile einschmelzen, zu Rezyklat verarbeiten und das Rezyklat bei der Fertigung neuer Kunststoffprodukte verwenden, entsteht ein Kreislauf, der Abfälle reduziert und dem Aspekt der Nachhaltigkeit Rechnung trägt.

Mittels Spritzguss können wir die verschiedensten Teile aus den unterschiedlichsten Kunststoffen produzieren. Das Verfahren ist hochflexibel und sehr präzise. Es ermöglicht uns, in sehr kurzen Zyklen große Stückzahlen kostengünstig zu fertigen. Deshalb ist der Spritzguss insbesondere ab mittelgroßen Auflagen eine gute Wahl.

Dabei ist das Spritzgießen eine gut erprobte, bewährte und stetig weiterentwickelte Fertigungsmethode. Die theoretischen Grundlagen reichen bis ins 19. Jahrhundert zurück, als die erste Formmaschine zum Patent angemeldet wurde.

Damals beschränkte sich die Produktion aber auf einfache Kunststoffgegenstände wie Knöpfe und Kämme. Gleichzeitig war die Produktionsmenge eher gering.

Hier auch unsere Übersicht zu den wichtigsten Spritzgussparametern

Schritt für Schritt: So entstehen Spritzgussteile

Nach unserem kurzen Ausflug in die Geschichte schauen wir uns jetzt an, wie aus Kunststoffgranulat fertige Spritzgussteile entstehen. Dabei beginnt der Prozess mit dem Entwurf der Form und endet mit der Qualitätskontrolle des Spritzlings.

Aber der Reihe nach!:

-

Entwurf der Form

Das Design und die Herstellung des Formwerkzeugs sind grundlegende Schritte für den Spritzguss. Dabei arbeiten wir mit CAD-Entwürfen und der CNC-Bearbeitung, um die Abmessungen, die Geometrie und auch die Oberflächenbeschaffenheit der geplanten Spritzgussteile zu bestimmen.

Um ein hochwertiges und langlebiges Werkzeug zu gewährleisten, das mehrere Produktionen durchlaufen kann, wird es überwiegend aus Materialien wie Stahl oder Aluminium gefertigt. Vor allem bei einer kleinen Auflage bietet auch der 3D-Druck eine Alternative.

Zu den gängigsten Varianten der Formwerkzeuge gehören diese:

- Eine Form mit einem Hohlraum ist die einfachste Variante. Pro Einspritzzyklus wird ein Spritzgussteil geformt. Die Form ermöglicht einen kontinuierlichen Produktionsablauf und bietet gleichzeitig gute Kontrollmöglichkeiten. Die Kosten für ein Werkzeug mit nur einer Kavität sind geringer als bei anderen Werkzeugformen.

- Eine Form mit mehreren Hohlräumen ermöglicht, mehrere identische Spritzgussteile gleichzeitig zu produzieren. Weil pro Einspritzzyklus mehrere Teile entstehen, sinken die Produktionszeiten und die Produktionskosten. Allerdings ist die Herstellung solcher Werkzeuge aufwändiger und teurer. Sie eignen sich deshalb in erster Linie für Serien mit sehr großen Stückzahlen.

- Eine Stapelform besteht aus mehreren Formplatten, die parallel angeordnet sind. Für eine möglichst hohe Effizienz kann eine Stapelform bis zu vier Ebenen haben. Außerdem kann sie so entworfen werden, dass sie unterschiedliche Kunststoffe aufnehmen kann.

- Mit einer Form für den 2K-Spritzguss können wir Spritzgussteile produzieren, für die wir zwei oder mehr unterschiedliche Kunststoffe oder Farben miteinander kombinieren. Auf diese Weise können maßgeschneiderte Spritzgussteile entstehen, die spezifische Anforderungen an die Funktionalität und die Ästhetik erfüllen.

Geeignete Werkzeuge für den Spritzguss zu entwerfen und anzufertigen, erfordert viel Fachwissen. Außerdem müssen mehrere Tests und Simulationen durchgeführt werden, damit sichergestellt ist, dass das Formwerkzeug die Anforderungen auch wirklich erfüllt. Deshalb nimmt diese Phase die meiste Zeit in Anspruch und verursacht mit die höchsten Kosten.

-

Auswahl des Kunststoffs

Ein weiterer sehr wichtiger Schritt ist die Auswahl des richtigen Kunststoffs für die geplanten Spritzgussteile. Hier spielt nicht nur eine Rolle, welche Eigenschaften die fertigen Bauteile haben sollen. Auch die Wechselwirkung zwischen dem Kunststoffmaterial und dem Formwerkzeug muss beachtet werden. Denn nicht alle Kunststoffe sind für jede Formkonstruktion geeignet.

Kunststoffe unterscheiden sich in ihren chemischen, thermischen und mechanischen Eigenschaften. Diese Eigenschaften bestimmen darüber, für welche Produkte und Formen sich ein Kunststoff eignet.

Im Spritzguss verarbeiten wir überwiegend diese Kunststoffe:

- Polyethylen (PE)

- Polypropylen (PP)

- Polyvinylchlorid (PVC)

- Polyamid (PA)

- Polycarbonat (PC)

- Polystyrol (PS)

- Acrylnitril-Butadien-Styrol (ABS)

- Teflon (PTFE)

- PEEK und PMMA

Natürlich stehen wir bei der Auswahl des optimalen Materials mit Rat und Tat zur Seite. Um sicherzustellen, dass das Endprodukt die spezifischen Anforderungen erfüllt, testen wir das Kunststoffmaterial mit dem Werkzeug. Weitere Tests helfen dabei, die Leistungsfähigkeit des Materials bei der Anwendung zu beurteilen.

Wenn der Kunststoff ausgewählt und das Formwerkzeug fertig ist, können wir die Produktion der Spritzgussteile starten.

-

Einrichten der Maschine

Der Produktionsprozess beginnt mit dem Einrichten der Spritzgussmaschine. Dazu müssen zunächst die Maschinenplatten sauber und frei von Ablagerungen sein. Andernfalls könnte das Formwerkzeug beschädigt oder der Formprozess beeinträchtigt werden.

Nachdem wir die Maschine überprüft und vorbereitet haben, legen wir das Werkzeug auf die Platten und richten es an der Düse der Maschine aus.

Eine sorgfältige Ausrichtung ist notwendig, damit der geschmolzene Kunststoff später gleichmäßig in den Hohlraum des Werkzeugs fließt und hochwertige Spritzgussteile mit einheitlichen Abmessungen entstehen.

Ist das Werkzeug ausgerichtet, befestigen wir es mit Bolzen, Klammern oder anderen Befestigungsmechanismen. Anschließend führen wir einen Test durch, um die ordnungsgemäße Funktion der Maschine und des Werkzeugs sicherzustellen.

-

Fertigen der Spritzgussteile

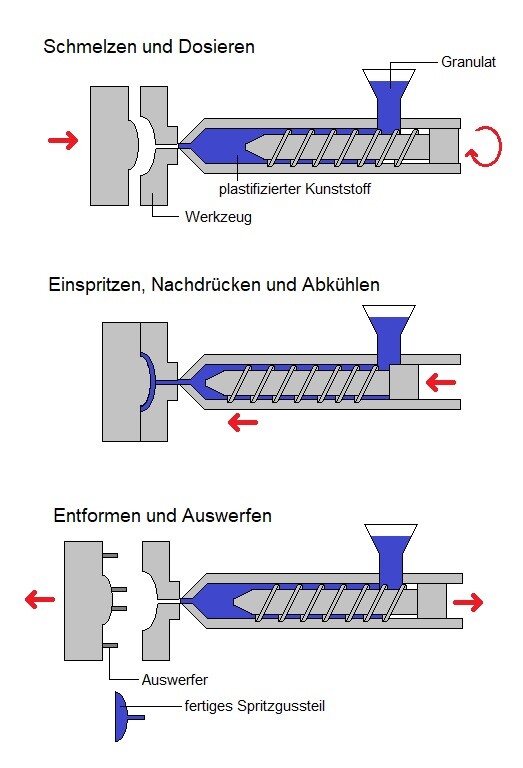

Das Spritzgießen erfolgt in kontinuierlichen Zyklen. Das Werkzeug wird geschlossen und der geschmolzene Kunststoff unter hohem Druck in die Form eingespritzt. Danach kühlt der Kunststoff in der Form aus, bis er nach dem Aushärten als Spritzling ausgeworfen wird.

Dosieren und Einspritzen

Nachdem die Werkzeugform geschlossen ist, wird das Kunststoffmaterial erhitzt und der Maschine zugeführt. Ein entsprechender Klemmdruck auf das Werkzeug und die Schraube bewirkt, dass sich die Schraube nach vorne bewegt. Der inzwischen flüssige Kunststoff wird nun in das Werkzeug eingespritzt und füllt dieses vollständig aus.

Wenn der flüssige Kunststoff das Ende des Zylinders erreicht hat, stoppt die Einspritzung des Kunststoffs. Die Schnecke bewegt sich daraufhin zurück und erzeugt durch die Sogwirkung den Einspritzdruck.

Gleichzeitig stellt der Klemmdruck sicher, dass die beiden Hälften des Formwerkzeugs eng zusammenhalten. Wichtig ist, den Einspritzdruck und den Klemmdruck auszugleichen, damit sich das Spritzgussteil wie gewünscht formt und kein Kunststoff aus dem Werkzeug austritt.

Overmolding

Eine spezielle Form des Spritzgießens ist das sogenannte Overmolding. Bei diesem Verfahren werden zwei oder mehr Materialien zu einem Bauteil zusammengefügt. Das erfolgt üblicherweise in zwei Schritten.

Zunächst formen wir das Basisteil in der gewünschten Form und Größe. Dabei kommt meist ein harter Kunststoff als Grundmaterial zum Einsatz.

Im zweiten Schritt legen wir das Basisteil in einen zweiten Hohlraum ein. Hier wird das Basisteil mit einem zweiten Kunststoff, meist einem weicheren und flexibleren Material oder einem Elastomer übergossen. Weil sich beide Materialien miteinander verbinden, entsteht ein langlebiges Endprodukt mit verbesserter Funktionalität.

Nach einem ähnlichen Prinzip erfolgt die Fertigung von Spritzgussteilen mit Einlagen. Dazu stellen wir zunächst Einsätze aus Kunststoff, Metall oder Keramik her, die exakt in den Hohlraum des Werkzeugs passen.

Eine Beschichtung mit Klebstoff unterstützt die Verbindung mit dem Kunststoff. Die Einsätze werden in der Werkstoffform positioniert. Anschließend wird flüssiger Kunststoff eingespritzt, der die Einlagen umschließt.

Abkühlen

Die mit Kunststoff befüllte Form einschließlich der Angusskanäle, Anschnitte und sonstigen Komponenten halten wir auf einer bestimmten Temperatur. Dadurch kann sich der Kunststoff in der gewünschten Form verfestigen.

Das Aufrechterhalten des Haltedrucks in dieser Zeit verhindert einen Rückfluss des Kunststoffs in den Zylinder und reduziert mögliche Schrumpfungen. Wie lange die Haltezeit andauert, hängt unter anderem von der Größe und Komplexität des Spritzgussteils und dem verwendeten Kunststoff ab.

Nach der Haltephase zieht sich die Schnecke zurück. Dadurch baut sich der Druck ab und der neu geformte Spritzling kann in der Form abkühlen. Währenddessen verbleibt er im Werkzeug und auch die Temperatur des Werkzeugs bleibt konstant.

Dadurch ist gewährleistet, dass das gesamte Spritzgussteil gleichmäßig abkühlt.

Die Abkühlzeit ist ein sehr wichtiger Faktor, damit das Spritzgussteil richtig aushärtet und seine Form nicht verliert. Ein zu früher Auswurf kann zu Verformungen führen. Je nach Spritzgussteil kann die Abkühlzeit wenige Sekunden bis hin zu mehreren Minuten betragen.

Entformen

Wenn das Spritzgussteil abgekühlt und ausgehärtet ist, öffnet sich das Werkzeug und Auswerfer drücken den fertigen Spritzling aus der Form. Er landet daraufhin in einem Fach oder auf einem Förderband.

Je nach geplanter Anwendung werden Spritzgussteile noch abschließend bearbeitet. Diese Bearbeitung kann zum Beispiel darin bestehen, Angüsse zu entfernen, die Oberfläche zu polieren oder den Spritzling zu lackieren.

Durch das Polieren können wir raue Stellen oder Unebenheiten entfernen, während das Lackieren dem Spritzling Farbe verleiht oder ihn mit einer Schutzschicht versiegelt.

-

Qualitätskontrolle

Die fertigen Spritzgussteile durchlaufen jetzt noch z.B. bei uns eine abschließende Prüfung. Dabei kontrollieren wir die Qualität und die geforderten Eigenschaften. Sollten Mängel auftreten, werden die betroffenen Spritzgussteile nachbearbeitet oder aussortiert.

Nach einer erfolgreichen Qualitätskontrolle können wir die Teile verpacken und ausliefern.

Mehr Infos über uns als: Kunststoff Spritzgussteile Hersteller