BKM – Verarbeitung von Kunststoffen

Kunststoffe sind allgegenwärtig. Sie kommen in den verschiedensten Bereichen für die unterschiedlichsten Anwendungen zum Einsatz. Gleichzeitig gibt es eine enorme Vielzahl an Kunststoffen, die jeweils ihre spezifischen Eigenschaften haben.

Und auch was die Verarbeitung von Kunststoffen angeht, gibt es zahlreiche Möglichkeiten.

Wir nennen Ihnen die wichtigsten davon!:

Inhalt:

Warmumformen

Bei der Verarbeitung von Thermoplasten sind die thermischen Eigenschaften der Kunststoffe zum Teil hilfreich, mitunter aber auch störend. Flüssige Kunststoffe können zum Beispiel im Spritzguss oder durch Extrusion verarbeitet werden. Erwärmte und dadurch weiche Kunststoffplatten oder -stäbe lassen sich umformen und behalten nach dem Abkühlen die Form des Werkzeugs bei.

Für eine Warmumformung werden Thermoplasten wie PP, PVC, PS, ABS, PC, PMMA oder PET über ihre Erweichungstemperatur erhitzt. Oberhalb dieser Temperatur wechseln die Moleküle abschnittsweise ihre Plätze.

Unter Belastung neigen sie dazu, sich zu entknäueln, während sie bei Entlastung wieder in ihre ursprüngliche Lage zurückkehren wollen. Die Folge davon wäre, dass das ganze Werkstück seine Form verliert. Damit das nicht passiert, muss das Werkstück nach dem Formen im belasteten Zustand langsam und gleichmäßig auskühlen.

Bei einigen Kunststoffen ist es notwendig, sie vor dem Umformen zu trocknen. Im Material gebundene Feuchtigkeit könnte sonst zu Blasen oder Trübungen führen. Optisch makellose Kanten entstehen, wenn der Kunststoff vor dem Umformen poliert wird.

Im industriellen Bereich können wir bei der Verarbeitung von Kunststoffen auf ausgefeilte Technologien zurückgreifen, um die Polymere zu erwärmen und in die gewünschte Form zu bringen. Speziell angefertigte Werkzeuge ermöglichen, sehr präzise und vor allem beliebig oft reproduzierbare Ergebnisse zu erzielen.

Wichtig zu beachten ist, dass sich Kunststoffe bei Erwärmung deutlich stärker ausdehnen als andere Werkstoffe. Insbesondere bei Konstruktionen für den Außeneinsatz sollte deshalb immer genug Dehnungsspielraum eingeplant werden. Nur so ist sichergestellt, dass der Kunststoff nicht reißt, durch die Witterungseinflüsse Schaden nimmt oder gar bricht.

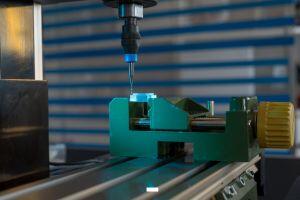

Zerspanen

Bei einer zerspanenden Bearbeitung wie Sägen, Drehen, Bohren oder Fräsen bereiten thermoplastische Kunststoffe mitunter Schwierigkeiten. Weil sie wie alle Polymere keine guten Wärmeleiter sind, wird die Wärme, die am Werkzeug entsteht, nur schlecht abgeführt. Es entsteht ein Wärmestau, durch den der Kunststoff heiß wird und schmilzt.

Umgangssprachlich wird dann vom Schmieren gesprochen. Wärmeunterschiede führen außerdem zu eingefrorenen Spannungen im Material. Deshalb reagiert der Kunststoff empfindlicher auf Chemikalien und die Witterung.

Vor diesem Hintergrund sollten folgende Punkte beachtet werden, wenn Thermoplasten zerspanend bearbeitet werden:

-

Das Bohren, Fräsen und Sägen sollte bei hoher Schnittgeschwindigkeit erfolgen.

-

Der Vorschub muss so groß eingestellt sein, dass eine gute Spanabfuhr sichergestellt ist.

-

Dabei gilt, dass der Vorschub umso größer sein muss, je weicher der Kunststoff ist.

-

Der Spanwinkel von Fräsern, Bohrern oder Sägeblättern sollte klein sein.

-

Ein hoher Spanquerschnitt sorgt für eine gute Wärmeabfuhr.

Thermoplasten dehnen sich in der Wärme stark aus und schwinden nach der Bearbeitung. Deshalb ist es nicht möglich, so enge Toleranzen einzuhalten wie zum Beispiel bei Metallen.

Duroplasten lassen sich einfacher zerspanend bearbeiten. Denn bei Erwärmung erweichen sie weder, noch schmelzen sie. Allerdings sind Duroplasten meist spröder als Thermoplasten und stauben stark. Deshalb ist eine entsprechende Absaugung notwendig.

Elastomere können nicht zerspanend bearbeitet werden. Dafür sind sie zu elastisch.

Kleben

Die meisten thermoplastischen Kunststoffe sind in entsprechenden Lösungsmitteln löslich. Dadurch können sie mit Lösungsmittelklebstoffen oder Kleblacken verklebt werden. In diesem Fall besteht die Verbindung zwischen den geklebten Teilen aus dem Kunststoff selbst.

Alternativ dazu lassen sich so gut wie alle Kunststoffe mit Kontakt-, Haft- oder Reaktionsklebstoffen verbinden.

Duroplasten und Elastomere erfordern Zweikomponenten-Kleber, die chemisch abbinden. Sie sollten auf Epoxidharz, Polyurethan oder Cyanacrylat basieren.

Wir beraten Sie gerne dazu, welche Klebstoffe für welche Kunststoffe am besten geeignet sind.

Schweißen

Als Fügeverfahren ist das Schweißen vor allem im Zusammenhang mit Metallen bekannt. Aber auch Thermoplasten können verschweißt werden, weil sie durch die Einwirkung von Wärme erweichen. Duroplasten und Elastomere hingegen lassen sich nicht schweißen, sondern nur kleben.

Bei der handwerklichen Verarbeitung von thermoplastischen Kunststoffen werden vor allem zwei Schweißverfahren eingesetzt, nämlich das Warmgas- und das Heizelemente-Schweißen. Mittels Warmgasschweißen können Kunststoffe wie PE, PP, PVC und PMMA gefügt werden.

Dafür werden die zu fügenden Flächen zusammen mit einem Zusatzwerkstoff durch Warmluft auf die notwendige Schweißtemperatur erhitzt und anschließend unter Druck verschweißt. Um unterschiedliche Kunststoffe miteinander zu verschweißen, eignet sich das Verfahren aber oft nicht.

Beim Heizelemente-Schweißen überträgt ein Heizelement die Wärme auf die Werkstücke. Als Heizelemente kommen Platten, Keile, Bänder oder Drähte aus Metall zum Einsatz. Sie werden elektrisch auf die notwendige Temperatur gebracht, die meist zwischen 200 und 400 °C liegt.

Neben Klebetechniken und Schweißverfahren haben sich in der Praxis vor allem konstruktive Maßnahmen bewährt, um Kunststoffteile zu verbinden. Ein Beispiel dafür sind Schnappverbindungen, durch die beispielsweise ein Großteil der Bauteile von Innenverkleidungen in Fahrzeugen dauerhaft befestigt sind.

Veredeln

Als Abschluss der Verarbeitung können Kunststoffe unter anderem mit Verfahren wie dem Sieb- oder Tampondruck bedruckt, geprägt oder lackiert werden. Daneben ist möglich, die Oberflächen zu beschichten oder auf Hochglanz zu polieren.

In der Massenproduktion gehört das galvanische Metallisieren im Vakuum zu den Standards. Auf diese Weise entstehen zum Beispiel Spiegelflächen oder Reflektoren für Fahrzeuge.

Um Dekore aufzubringen, hat sich inzwischen außerdem die Lasertechnologie etabliert.

FAQ – Vertiefende Fragen zur Kunststoffverarbeitung: Antworten auf wichtige Aspekte

Was ist Extrusion und wie wird sie in der Kunststoffverarbeitung eingesetzt?

Extrusion ist ein Verfahren, bei dem geschmolzener Kunststoff zur Herstellung von Endlosprofilen, Folien oder Rohren durch eine Düse gepresst wird. Dabei wird das Material durch Erhitzen verflüssigt und anschließend geformt. Dieses Verfahren ermöglicht eine effiziente Massenproduktion von Kunststoffprodukten, die sich durch eine einheitliche Form auszeichnen.

Welche Bedeutung hat der 3D-Druck für die Kunststoffverarbeitung?

Der 3D-Druck, der auch unter der Bezeichnung Additive Manufacturing bekannt ist, gewinnt in der Kunststoffverarbeitung immer mehr an Bedeutung. Mit diesem Verfahren werden Prototypen, maßgeschneiderte Endprodukte und komplexe Geometrien hergestellt, die mit herkömmlichen Verfahren nur schwer realisierbar sind. Durch die Schichtung von Materialien wird das Objekt Schicht für Schicht aufgebaut, was Flexibilität und Gestaltungsfreiheit bietet.

Wie werden Umweltaspekte und Recycling bei der Kunststoffverarbeitung berücksichtigt?

Angesichts der Bedeutung von Umweltaspekten und der Kreislaufwirtschaft gewinnen Recycling- und Wiederverwendungsverfahren für Kunststoffe zunehmend an Bedeutung. Dies umfasst die Entwicklung umweltfreundlicherer Materialien, die leichter recycelbar sind, sowie die Einführung von Rücknahmesystemen und Recyclingtechnologien zur Verringerung der Auswirkungen auf die Umwelt.

Welche Rolle spielen Nanotechnologie und Verbundwerkstoffe in der modernen Kunststoffverarbeitung?

Fortschritte in der Materialwissenschaft haben Kunststoffverbundwerkstoffe entstehen lassen, die Nanopartikel enthalten, um ihre mechanischen Eigenschaften zu verbessern. Diese Materialien zeichnen sich durch eine höhere Festigkeit, Steifigkeit und Dauerhaftigkeit aus und werden unter anderem in der Automobilindustrie, der Luft- und Raumfahrt und der Bauindustrie eingesetzt.

Welche Normen und Qualitätsstandards sind für die Kunststoffverarbeitung relevant?

In der Kunststoffverarbeitung sind branchenspezifische Normen und Qualitätsstandards für die Sicherstellung der Konformität der hergestellten Produkte mit den geforderten Anforderungen von entscheidender Bedeutung. Hierzu gehören Standards für Werkstoffeigenschaften, Herstellungsverfahren, Sicherheit und Umweltfreundlichkeit.

In welchen innovativen Anwendungsbereichen werden Kunststoffe eingesetzt?

Kunststoffe finden innovative Anwendungen in verschiedenen Branchen wie Medizintechnik, Elektronik, Verpackung und erneuerbare Energien. Neue Materialien und Technologien bieten verbesserte Leistung, Haltbarkeit und Umweltverträglichkeit und erweitern so die Einsatzmöglichkeiten von Kunststoffen.