Das Spritzprägen ist eine spezielle Variante des Spritzgießens. Bei diesem Verfahren wird die Kunststoffschmelze eingespritzt, während das Werkzeug noch leicht geöffnet ist. Die Ausformung des Formteils findet während der Prägephase statt. Wir stellen das Spritzprägen als Fertigungsverfahren näher vor!

Inhalt:

Was genau ist Spritzprägen?

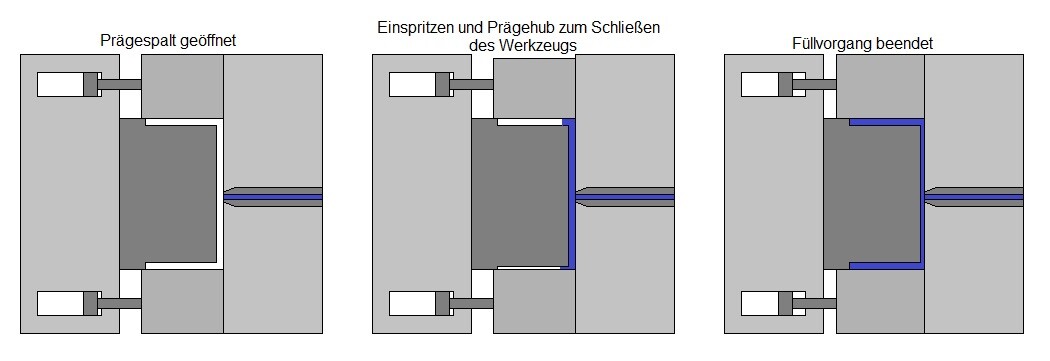

Beim Spritzprägen, das auf Englisch Injection Compression Molding oder kurz ICM heißt, wird der geschmolzene Kunststoff als sogenannter Masse- oder Schmelzekuchen in das noch leicht geöffnete Werkzeug eingespritzt.

Komplett geschlossen wird das Werkzeug erst in der Phase, in der der Kunststoff erstarrt. Auf diese Weise baut sich ein gleichmäßiger Schließdruck auf, der das Formteil endgültig ausformt. Dabei ersetzt der Prägevorgang gleichzeitig die Nachdruckphase.

[Grafik]Damit es möglich wird, den Kunststoff in das geöffnete Werkzeug einzuspritzen, ist das Werkzeug mit einem speziellen Prägerahmen ausgestattet. Dieser Prägerahmen nennt sich Prägespalt.

Was bringt das Spritzprägen?

Das Spritzprägen ermöglicht uns, Formteile herzustellen, die verminderte Eigenspannungen haben. Beim Spritzprägen bewirkt nicht das Pressen von zusätzlicher Kunststoffschmelze in den Hohlraum, dass die Schwindung kompensiert wird.

Stattdessen geschieht das durch einen Verdrängungsvorgang, den das Werkzeug selbst auslöst. Gleichzeitig wirkt der Prägevorgang oft großflächig.

Die geringeren Eigenspannungen der Teile, die mittels Spritzprägen produziert wurden, gehen darauf zurück, dass keine größeren Mengen Schmelze mehr in Fließrichtung verschoben werden.

Wie wird das Spritzprägen als Fertigungsverfahren umgesetzt?

Die Werkzeuge für das Spritzprägen haben Hohlräume mit einem variablen Volumen. Nachdem die Kunststoffschmelze in einen Hohlraum eingespritzt wurde, wird dieser mechanisch verkleinert. Dadurch wird der Schmelzekuchen plattgedrückt und verteilt sich gleichzeitig im ganzen Hohlraum.

Als Fertigungsverfahren unterscheiden wir beim Spritzprägen im Wesentlichen drei Formen voneinander:

-

Großflächiges Spritzprägen

Die Werkzeuge für diesen Prozess sind mit Tauchkanten ausgestattet, die als Trennebenen flächig in Richtung der Entformung angeordnet sind. Werkzeuge, bei denen sich die Tauchkanten überlappen, sind auch im teilweise geschlossenen Zustand schon so dicht, dass der geschmolzene Kunststoff über die Trennebene nicht mehr entweichen kann.

Das großflächige Spritzprägen können wir nur bei Formteilen anwenden, die eine geringe Tiefe oder kleine Verwölbungen haben. Denn der Prägehub verändert nur die Wandstärke der Flächen, die senkrecht zur Schließachse verlaufen.

Je steiler die Wand eines Formteils ist oder je paralleler sie zur Schließachse liegt, desto weniger reduziert der Prägehub das Hohlraumvolumen in diesen Bereichen. Gehen wir davon aus, dass die Schmelze in allen Bereichen des Formteils gleichmäßig schwindet, wäre der Prägevorgang bei einem Bauteil mit schrägen Wänden kaum in der Lage, die Schwindung des Volumens im Wandbereich zu kompensieren.

-

Partielles Spritzprägen

Für dieses Verfahren haben die Werkzeuge gut aufeinander abtouchierte Standard-Trennebenen. Zusätzlich sind sie mit beweglichen Verdrängerkernen ausgerüstet, die die Schmelze der Kavität unterstützend oder als Ersatz für den Nachdruck örtlich verdichten. In diesem Zusammenhang wird auch von Nachdruckbausteinen gesprochen. Sie sind zwar meist in das Werkzeug integriert, können aber auch zwischen der Düse und dem Werkzeug eingebaut sein.

Das Vorfahren der Verdrängerkerne ermöglicht, Nachdruck zu erzeugen. Überlappend mit der Nachdruckphase kann dann die Dosierung starten. Hilfreich ist das vor allem bei Formteilen, die innerhalb kurzer Zeit ein großes Schmelzvolumen erfordern.

Sogenannte Prägestempel verringern die Eigenspannungen, weil wir damit lokal Nachdruck erzeugen und dadurch gezielt auf Problemstellen einwirken können, ohne einen insgesamt hohen Nachdruck fahren zu müssen.

Beim partiellen Spritzprägen sind nur einzelne Teile des Werkzeugs gegeneinander beweglich.

Die Verdrängerkerne tauchen entweder an Nicht-Sichtflächen wie zum Beispiel der Unterseite in den noch flüssigen Teil des erstarrenden Kunststoffs ein oder es gibt neben dem eigentlichen Hohlraum der Form zusätzliche Kavitäten. Bei konkaven Bauteilen können wir auf diese Weise einen gleichmäßigen Nachdruck aufbringen.

-

Passives Spritzprägen

Bei Bauteilen, die weitgehend eben und flächig sind, können wir herkömmliche Standardwerkzeuge verwenden und uns die Werkzeugatmung bei kleineren Schließkräften zunutze machen. Eine spezielle Ausrüstung ist für diese Variante des Spritzprägens nicht erforderlich.

Die natürliche Werkzeugatmung tritt auf, wenn der Einspritzdruck höher ist als die Zuhaltekraft der Spritzgussmaschine.

In der Folge öffnet sich das Werkzeug leicht. Behalten wir dann den Spritz- oder Nachdruck bei, bleibt die Werkzeugatmung so lange bestehen, bis der Kunststoff so sehr abkühlt und schwindet, dass sich das Werkzeug wieder vollständig schließt.

Was unterscheidet das Spritzprägen vom Spritzgießen?

Wie das Mehrkomponenten-Spritzgießen, das Thermoplast-Schaumspritzgießen, das Gasinnendruckverfahren oder das Mikrospritzgießen ist auch das Spritzprägen eine besondere Variante des Spritzgießens.

Der Prozess des Spritzgießens (und damit auch das Spritzprägen) setzt sich grundsätzlich aus vier Phasen zusammen:

- Plastifizieren und Dosieren

- Einspritzen

- Nachdrücken und Kühlen

- Entformen

Mittels Spritzprägen können wir bei allen verwendeten Kunststoffen Formteile fertigen, die sich durch eine hochwertige Oberfläche und eine geringe mechanische Anisotropie kennzeichnen. Außerdem erfordert das Spritzprägen eine geringere Schließkraft. Dadurch können wir auf den vorhandenen Maschinen auch größere Bauteile herstellen oder andersherum kleinere Maschinen für die vorgegebenen Bauteile einsetzen.

Für welche Produkte eignet sich das Spritzprägen?

Eine erfolgreiche Umsetzung des Spritzprägens erfordert zum einen geeignete Materialien. Ihr Schmelzflussindex (MFI) sollte bei 20 g/10 min oder weniger liegen. Zum anderen spielt die Spritzgussmaschine eine wesentliche Rolle. Sie muss einen schnellen, zuverlässigen und präzise wiederholbaren Prozess bei intuitiver Bedienbarkeit sicherstellen.

Als Fertigungsverfahren kommt das Spritzprägen in erster Linie bei der Herstellung von Fahrzeugteilen oder optischen Bauteilen zum Einsatz. Weil es sich um ein Niederdruckverfahren handelt, werden zum Beispiel Einleger wie Folien oder Dekore geschont. Vor allem bei lichttechnischen Anwendungen kann ein niedriger Druck die Spannungen im Inneren des Bauteils minimieren.

Daneben eignet sich das Spritzgießen für Bauteile mit sehr großen und flachen Geometrien. Sie können durch das Spritzprägen oft energieeffizienter produziert werden als durch den herkömmlichen Spritzguss.

Für Dünnwandverpackungen kommt das Spritzprägen ebenfalls immer öfter zum Einsatz.

Die vielen verschiedenen Anwendungen und Produktformen im Verpackungsbereich machen die Auswahl der Materialien und die Einrichtung der Werkzeuge und Maschinen allerdings zur Herausforderung.

Hier gibt es weitere Infos über: Spritzgussparameter